Prozessverbesserung und CO2-orientierte Energieflexibilität im Kokillenguss mit Hilfe von KI und Simulation

Teilvorhaben: „Multikriterielle, KI-basierte Assistenzsysteme für nachhaltige, energieeffiziente Gussprozesse“

Motivation:

Im Forschungsprojekt ReGAIN wird der Ansatz der digitalen auf CATENA-X basierenden Verknüpfung von Gießereiproduktionssystemen zur Steigerung von Effizienz, Flexibilität, Resilienz und Nachhaltigkeit verfolgt. Ziel ist es diese komplexen Produktionssysteme zu einem umfassend vernetzten Wertschöpfungssystem zu integrieren und mit der geschaffenen digitalen Transparenz neue digitale Fertigungskonzepte zu realisieren. Nur so können die wachsenden Anforderungen an die Resilienz und Nachhaltigkeit zukunftsfähiger Produktionssysteme bei gleichzeitig maximalen Grad an Fertigungsflexibilität und Interoperabilität erfüllt werden. Als Konsequenz lassen sich mit dem ganzheitlichen digitalen Lösungsansatz bisher nicht genutzte Energie- und Ressourceneffizienzpotenziale für eine ökologisch nachhaltige Gießereiindustrie im Sinne des 2021 aktualisierten „European Green Deal“ erschließen. Das IWF fokussiert im Teilprojekt die Entwicklung von multikriteriellen, KI-basierten Ansätzen zur Optimierung der Prozessqualität sowie der Energieeffizienz mit den resultierenden Umweltwirkungen. Unterziele sind daher die Optimierung der Produktionsprozess und die damit einhergehende Minimierung des Ressourcenverbrauchs mittels virtueller Qualitätsvorhersagen, die Minimierung des CO2-Fußabdrucks durch eine simulative Energieoptimierung sowie die Verbesserung der Produktqualität. Der Fokus liegt hierbei vor allem auf dem Bereich des Prozessschrittes Schmelze. Für eine nachhaltige Verbesserung der Qualität von Gussbauteilen im Kokillenguss ist die Herstellung hochqualitativer Schmelzen ein bedeutendes Thema. Dieser Aspekt wird zunehmend durch den steigenden Einsatz an Sekundärlegierungen, für die das Wissen über die Prozessparameter weiter an Bedeutung gewinnt, verstärkt. Neben der Qualität steht dabei auch eine Optimierung des Energiebedarfs durch eine ideale Prozessführung im Fokus. Durch die Erzeugung einer hohen Prozessdatendichte wird es möglich werden, Systeme zu entwickeln, welche die komplexen Zusammenhänge analysieren und Handlungsempfehlungen bieten. Als weitere Zielgröße werden neben den Qualitäts-Parametern der Prozesse ebenfalls die Energievierbräuche und der daraus resultierende CO2-Fußabdruck berücksichtigt.Vorgehensweise:

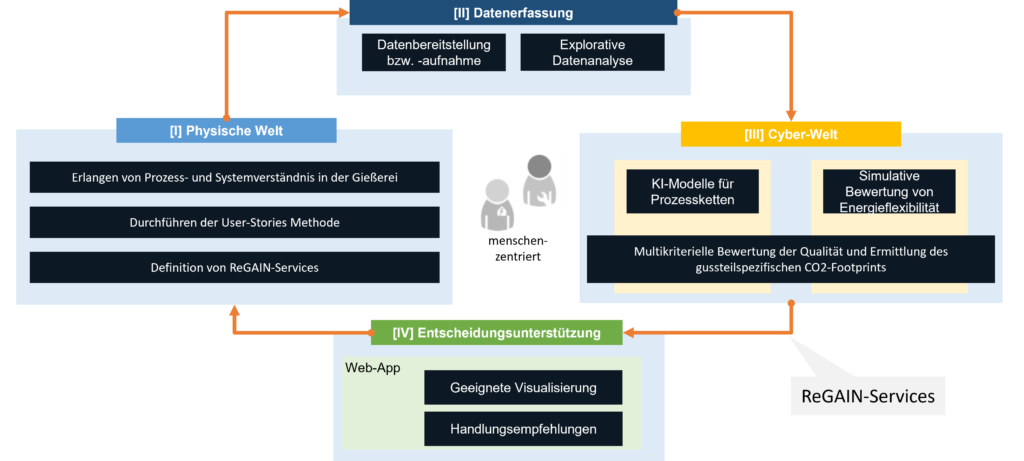

Das Vorgehen orientiert sich an dem Regelkreis eines Cyber-Physikalischen Produktionssystems (CPPS), siehe Abbildung, welches als Grundlage für den Aufbau datenbasierter Systeme in Produktionssystemen dient. Das CPPS umfasst vier Bereiche (Physische Welt, Datenerfassung, Cyber-Welt, Entscheidungsunterstützung), welche die vier wesentlichen Schritte zur Entwicklung und Implementierung der beschriebenen Systeme darstellen.

Ein wesentlicher Schritt in der physischen Welt ist das Erlangen eines umfangreichen Systemverständnisses. Hierfür werden Vorort-Begehungen der Anlagen beim Projektpartner Pinter Guss durchgeführt. Dabei steht die Aluminium-Kokillenguss-Prozesskette im Vordergrund. Basierend darauf können ReGAIN-Services, die an verschiedenen Schritten der Gießereiprozesskette zum Einsatz kommen, definiert werden. Zur Sicherstellung eines menschenzentrierten Ansatzes wird die User-Story-Methode angewendet. Diese soll dabei unterstützen, die Anforderungen der verschiedenen Stakeholder (z.B. Produktionsplanung, Qualitäts- und Energiemanagement) zu berücksichtigen.

Der zweite Schritt umfasst die Erfassung und Analyse von Daten. Dieser Prozess beginnt mit der Festlegung der Datenanforderung. TUBS IWF formuliert gemeinsam mit den Projektpartnern die genauen Datenanforderungen für die ReGAIN-Services. Dies umfasst die Spezifikation der zu sammelnden Datentypen, -formate und -frequenzen für Prozess-, Qualitäts- und Energiedaten. Die Projektpartner Pinter Guss und die Universität Kassel GTK führen die Datenerfassung durch. Um erste Erkenntnisse über die Daten zu bekommen, wird im Anschluss eine explorative Datenanalyse seitesn IWF durchgeführt. Die Analyse dient dazu, die Datenstruktur zu erfassen, Fehler in den Daten zu erkennen und erste Erkenntnisse über Korrelationen zu gewinnen. Explorative Datenanalysen werden beispielsweise mittels statistischer Methoden und einfacher Algorithmen wie Clustering durchgeführt.

Der dritte Schritt in der Cyber-Welt umfasst die Entwicklung der KI-Modelle sowie der Simulationen. In dieser Phase wird künstliche Intelligenz eingesetzt, um fortgeschrittene Modelle zu erstellen, die in der Lage sind, komplexe Datenmuster zu erkennen, zukünftige Entwicklungen vorherzusagen und fundierte Entscheidungen zu treffen. Dies beinhaltet den Einsatz von maschinellen Lernalgorithmen, neuronalen Netzwerken und Deep Learning Algorithmen zur Erstellung intelligenter Systeme. Die geplanten KI-Modelle für die Optimierung der Prozesskette sind:

- KI-Modell für die Vorhersage von Produktionsstillständen

- KI-Modell für die Steuerung des Impeller-Prozesses

- KI-Modell zur Vorhersage der Gussteilqualität

- KI-Modell für die Vorhersage der Schmelzezusammensetzung während Zulegierung, Veredelung und Kornfeinung.

Ergebnis:

Im Teilprojekt werden die Entwicklung verschiedener KI-Services angestrebt, welcher die Prozesskette digitalisieren und zwei Funktionen erfüllt. Die erste Funktion ist die echtzeitfähige Entscheidungsunterstützung. Die zweite Funktion ist die Herleitung von Merkmalen für die Prozess- und Produktqualität zur Steuerung und Optimierung der Prozesskette. Die Modelle werden in ein demonstratives Assistenzsystem für eine Entscheidungsunterstützung der Stakeholder eingebettet. Darüber hinaus werden ebenfalls die Energiebedarfe sowie die Energieeffizienz der Prozesse betrachtet und bewertet. Mit Hilfe der Simulation ist eine Abschätzung und Analyse der Umweltwirkungen in Abhängigkeit von Prozessparametern und Einflussgrößen möglich. Das Modell wird zur Ableitung von Handlungsempfehlungen für den energieflexiblen Betrieb von Gießereien verwendet. Weiterhin sollen alternative Wärme- und Strompfade berücksichtigt und bewertet werden, um Handlungsempfehlungen abzuleiten. Ergebnis der Zusammenführung der beiden Ansätze ist die Entwicklung eines datengetriebenen multikriteriellen Services, welcher in der energetisch- als auch qualitätsoptimierten Prozessplanung bzw. -führung unterstützt und somit verschiedene Zielgrößen berücksichtigt.Leitung des Teilvorhabens:

TU Braunschweig IWF

Kooperationspartner:

- PINTER GUSS GmbH

- Uni Kassel – GTK

- IDECO GmbH

- HEITEC PTS GmbH

- Fraunhofer IIS

- Fraunhofer IFF

- BREOS GmbH

- bridgefield GmbH

- LGL GmbH

Ansprechpartner:

Organisatorisch & Bereich KI: Marija Lindner

Ansprechpartner:

Bereich Energie und Simulation: Benjamin Uhlig

E-Mail: