Erzeugung des digitalen Produktpasses in der Gießerei für die datengetriebene Gussfertigung der Zukunft

Teilvorhaben: „Entwicklung einer digitalen, vernetzten Prozess- und Betriebsdatenerfassung im Brownfield der Gießerei und Implementierung von KI basierten Assistenzsystemen in der Fertigung“

Motivation:

Der europäische „Green Deal“ und die Disruption des Energiemarktes in Europa durch den Ukraine Krieg führen zu enormen Herausforderungen in der Wettbewerbssituation für mittelständische Gießereien. Die massiv gestiegenen Energiepreise, der Umstieg auf erneuerbare Energien und das Ziel einer Kreislaufwirtschaft erfordern eine maximal effiziente Produktion von Gussteilen. Dabei stellt der hohe Komplexitätsgrad einer solchen Prozesskette die Unternehmen vor große Herausforderungen. Um diesen Herausforderungen zu begegnen, ist es notwendig die bereits bestehende hochwertige Gussteilfertigung durch eine tiefgreifende Digitalisierung der Prozesskette zu erweitern. Die PINTER GUSS GmbH steht dabei als klein und mittel Seriengießer von mehreren Hundert unterschiedlichen Gussteilen pro Jahr durch den hohen Anspruch an die Flexibilität ihrer Anlagen vor besonders großen Herausforderungen. Ziel des Teilvorhabens ist es daher in Zusammenarbeit mit den Konsortialpartnern Lösungen zu entwickeln die eine vollständige digitale Vernetzung der Prozesskette ermöglicht. Hierbei soll die bereits weit fortgeschrittene Erfassung von Betriebs- und Produktionsdaten um den Aspekt der komplexen und entwicklungsintensiven Prozessdatenerfassung erweitert werden. Eines der Hauptziele ist es dabei eine Verknüpfung der erhobenen Prozessdaten mit dem einzelnen gefertigten Produkt zu verknüpfen und einen digitalen Produktpass zu generieren. Dieser digitale Produktpass erlaubt anschließend eine Rückführung der einzelnen Prozessparameter auf die Qualität des Produktes. Dabei sollen in Zusammenarbeit mit den Partnern neben klassischer statistischer Analyse Ansätze von KI und ML-Systemen entwickelt werden, die es erlauben die hochkomplexen Wechselwirkungen der Prozesskette im Guss zu entschlüsseln. PINTER GUSS wird in diesem Teilvorhaben beispielhaft die tiefgreifende Digitalisierung der Prozesskette einer klassischen mittelständischen Gießerei im Brownfield erarbeiten.

Vorgehensweise:

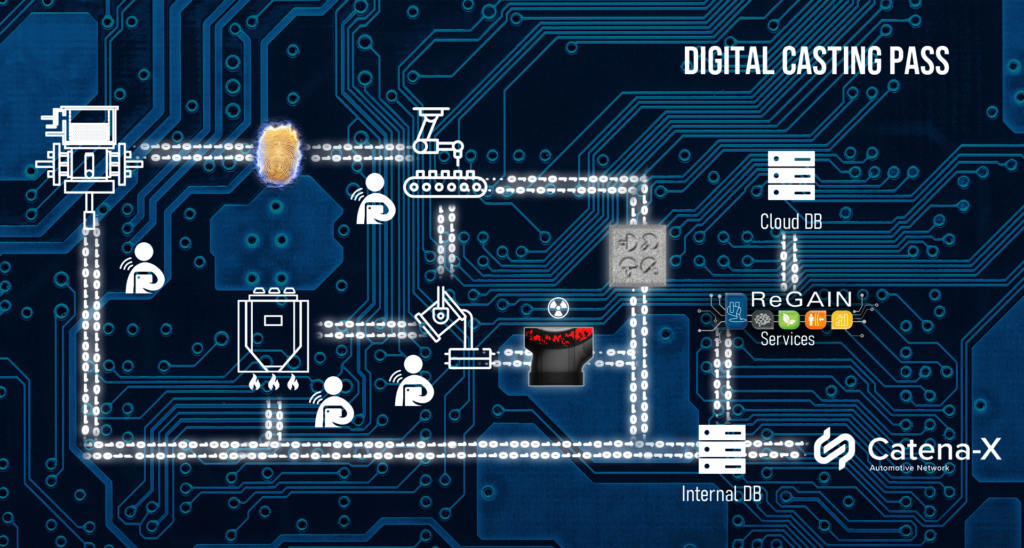

Für den digitalen Produktpass ist eine Nachverfolgbarkeit der Gussteile über die Prozesskette hinweg notwendig. Diese wird gemeinsam mit den Partnern der Hochschule Kempten, dem 3DVisionlab und CMO-SYS entwickelt. Hierbei werden Technologien zur Nachverfolgbarkeit sowohl der Gussteile als auch der Kerne im Sandguss entwickelt. Die entwickelten Technologien werden als Demonstratoren in die Fertigung integriert und für die weiteren Schritte der Datenerhebung verwendet.

Zur tiefgreifenden Analyse der Prozesse werden Maschinen-, Prozess-, Sensor und Qualitätsdaten digital erfasst. Mit diesen Daten wird die bestehende digitale Betriebsdatenerfassung erweitert. Die so erhobenen Daten werden anonymisiert den Projektpartnern zur Verfügung gestellt und sind notwendige Grundlage für die weiteren Entwicklungen. Um Rückschlüsse über die Prozessdaten auf die Qualität zu ziehen, müssen die entstehenden Gussfehler quantifiziert und klassifiziert werden. Hierzu wird ein optisches System zur automatischen Erfassung der oberflächlich sichtbaren Gussfehler entwickelt (3DVisionlab, CMO-SYS). Für die Röntgenprüfung von Gussteilen wird das Teilvorhaben des Fraunhofer IIS unterstützt. Auf Basis der erfassten Daten sollen KI- gestützte Analysetools entwickelt werden. Diese ReGAIN‑Services genannten Tools sollen die Themen Schmelzequalität (IDECO, GT Kassel, TU Braunschweig), Fertigungsoptimierung und Energieersparnis (TU Braunschweig, Fraunhofer IFF), Prozessoptimierung Kernfertigung und Formherstellung (HS Kempten) ermöglichen. Entwickelte Demonstratoren für KI- gestützte Analysetools und Assistenzsysteme werden getestet und validiert. Der digitale Produktpass bildet zudem die Grundlage zur zukünftigen Berechnung eines C02-Fußabdrucks und ist ein notwendiger Schritt für die Erreichung des Ziels einer hochqualitativen Kreislaufwirtschaft.

Ziel:

Ziel des Teilvorhabens ist die Erzeugung eines digitalen Produktpasses auf dessen Basis in den weiteren Teilvorhaben Analysetools und Assistenzsysteme entwickelt werden. Hierzu wird PINTER GUSS beispielhaft die tiefgreifende Digitalisierung der Prozesskette einer klassischen mittelständischen Gießerei im Brownfield erarbeiten. Mit Hilfe dieser sollen demonstrativ eine Reduktion des Energieverbrauchs und des Fertigungsausschusses erzielt werden. Zudem bildet der digitale Produktpass die Grundlage zur zukünftigen Berechnung eines C02-Fußabdrucks und ist ein notwendiger Schritt für die Erreichung des Ziels einer hochqualitativen Kreislaufwirtschaft.

Leitung des Teilvorhabens:

PINTER GUSS GmbH

Kooperationspartner:

- Hochschule für angewandte Wissenschaften Kempten – IPI

- Hochschule für angewandte Wissenschaften Kempten – 3Dvisionlab

- TU-BS ifs

- TU-BS iwf

- Fraunhofer IFF

- Uni Kassel – GTK

- BREOS GmbH

- CMO-SYS GmbH

- IDECO GmbH

- Uni Kassel – GTK

Ansprechpartner:

Herr Joshua Bissels

E-Mail: